Токарная обработка резанием является одной из ключевых технологий в металлообработке, позволяющей с высокой точностью изготавливать детали различной сложности. Этот метод широко используется в машиностроении, автомобилестроении, авиации и других отраслях промышленности. Основными аспектами, определяющими качество и эффективность, являются выбор режимов и силы резания, а также точность выполнения работ по чертежам.

Для расчета стоимости токарных работ ЧПУ пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Выбор режимов резания при токарной обработке

Выбор режимов является критически важным этапом, от которого зависят качество поверхности, точность размеров детали и продолжительность службы инструмента. Включают в себя скорость, подачу и глубину. Каждый из этих элементов играет свою роль в оптимизации процесса и требует тщательного расчета.

- Скорость резания (V) определяет, насколько быстро режущая кромка инструмента проходит через материал. Высокая скорость может увеличить производительность, но также приводит к более быстрому износу и может вызвать перегрев. Скорость выбирается исходя из материала заготовки, а также желаемой качественной характеристики поверхности.

- Подача (f) означает расстояние, на которое инструмент продвигается вдоль обрабатываемой поверхности за один оборот заготовки. Большая подача ускоряет процесс обработки, но может ухудшить качество поверхности и увеличить нагрузку на инструмент.

- Глубина резания (ap) отражает глубину, на которую инструмент врезается в материал. Глубина влияет на силы и объем снимаемого материала. Выбор глубины зависит от стойкости инструмента и жесткости системы станок-инструмент-деталь.

- Силы резания напрямую влияют на износ инструмента и качество обработанной поверхности. Понимание и контроль сил резания позволяют оптимизировать процессы производства, уменьшить износ инструмента и увеличить производительность. Важным аспектом является также выбор материала инструмента, который должен обладать высокой твердостью и износостойкостью.

Особенности токарной обработки различных материалов

Токарная обработка резанием предполагает индивидуальный подход к каждому материалу, учитывая его физические и механические свойства. Ниже приведены особенности работы с наиболее распространенными материалами, включая сталь, нержавеющую сталь и другие металлы и пластики.

- Сталь. Для стали характерна высокая твердость, требующая использования инструментов с повышенной износостойкостью. Рекомендуются твердосплавные резцы с покрытием из нитрида титана (TiN) для улучшения износостойкости и снижения коэффициента трения.

- Нержавеющая сталь. Склонность к «прихватыванию» и высокая вязкость нержавеющей стали требуют особого внимания к выбору инструмента. Используются резцы с покрытием из карбида вольфрама, которые обеспечивают высокую твердость и сопротивление износу даже при высоких температурах.

- Алюминий. Мягкость алюминия может привести к прилипанию материала к резцу. Обрабатывается с помощью полированных твердосплавных резцов с высокой остротой кромки, предотвращающих прилипание и обеспечивающих чистоту обработки.

- Медь. Пластичность меди требует точного контроля сил резания. Рекомендуется использовать резцы из быстрорежущей стали (БРС) с острой режущей кромкой для снижения силы и предотвращения деформации.

- Титан. Высокая прочность и тенденция к нагреву при обработке титана. Выбирают резцы из кубического нитрида бора (CBN) или керамические резцы, обладающие высокой температурной стойкостью и способностью снижать тепловое воздействие на деталь.

- Пластики. Различные типы пластиков могут демонстрировать широкий спектр поведения при резании, от мягких и эластичных до твердых и хрупких. Используют резцы из поликристаллического алмаза (PCD) для обеспечения гладкой и чистой поверхности без деформации и повреждения материала.

Каждый материал требует индивидуального подхода к выбору режимов резания, резцов и техники охлаждения для достижения оптимальных результатов при токарной обработке. Знание особенностей материала позволяет эффективно планировать процессы и избегать проблем, связанных с износом инструмента, качеством поверхности и точностью готовой детали.

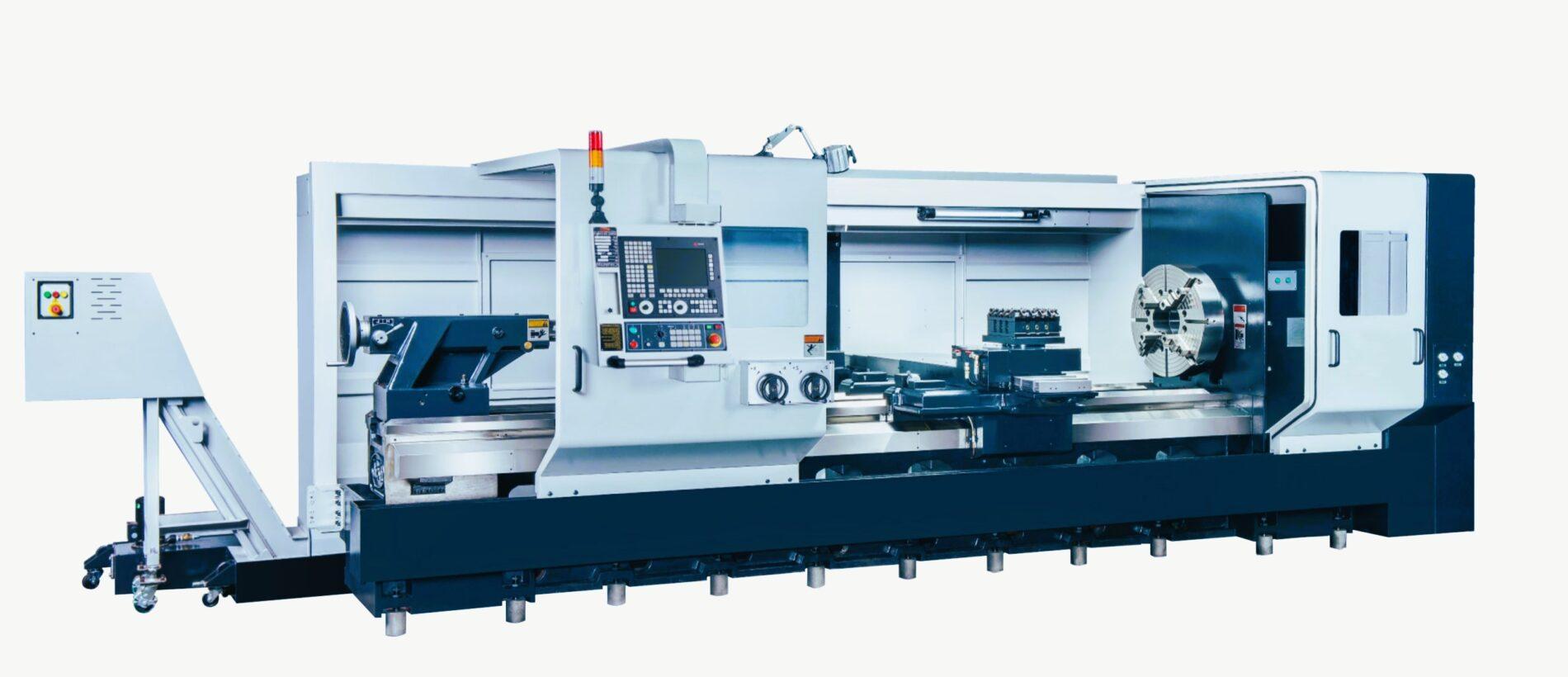

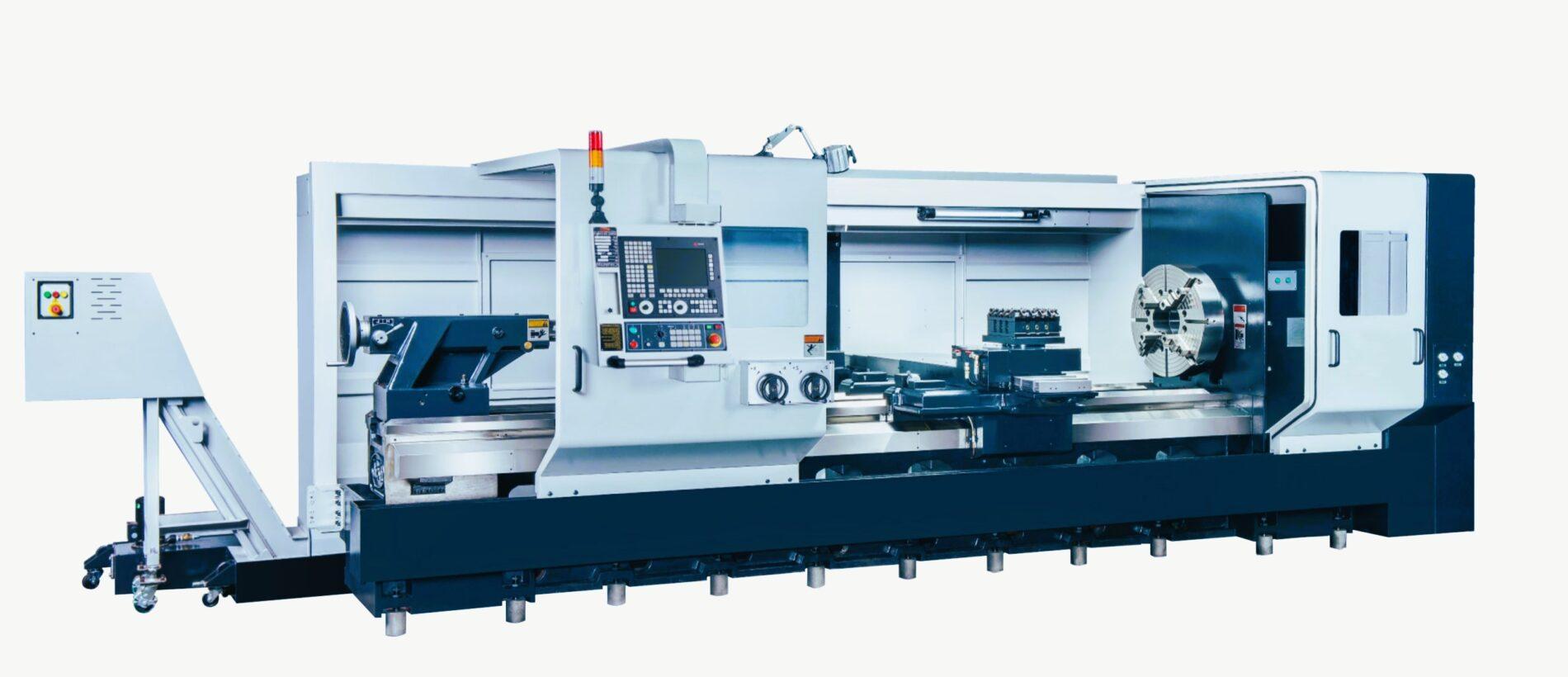

Токарная обработка ЧПУ

Обеспечивает высокую точность и повторяемость деталей благодаря автоматизации процесса и использованию компьютерных программ. Обработка металла токарными станками ЧПУ позволяет эффективно реализовывать сложные проекты на заказ, точно следуя техническим чертежам и спецификациям. Такие услуги находят применение в создании уникальных и серийных изделий для различных секторов экономики.

Преимущества и возможности

Токарная обработка на станках ЧПУ открывает широкие возможности для производства изделий высокой точности. Среди основных преимуществ метода — возможность использования широкого спектра металлов и пластиков, высокая скорость обработки и гибкость в изменении производственного процесса. Применение современных расчетов режимов и качественных резцов позволяет достигать исключительной точности и качества поверхности обработанных деталей.

Токарная обработка резанием играет ключевую роль в современном производстве, обеспечивая создание деталей для множества отраслей. Благодаря непрерывному развитию технологий и улучшению процессов, этот метод продолжает оставаться важнейшим инструментом в арсенале производителей, стремящихся к созданию качественной и точной продукции.

Для расчета стоимости токарных работ ЧПУ пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

В ООО «Токарная обработка» токарная обработка на станках с числовым программным управлением представляется не просто как услуга, но как искусство точности и качества. Технологи предприятия тщательно выбирают режимы резания и оптимизируют процессы, чтобы каждая деталь отвечала самым высоким стандартам. Специалисты компании обладают глубокими знаниями и опытом в обработке широкого спектра материалов. Предприятие гордится возможностью предложить клиентам услуги токарной обработки по индивидуальным чертежам, обеспечивая непревзойденное качество и точность изделий. Каждый проект — это возможность продемонстрировать высокий уровень мастерства и внести свой вклад в успех заказчиков.