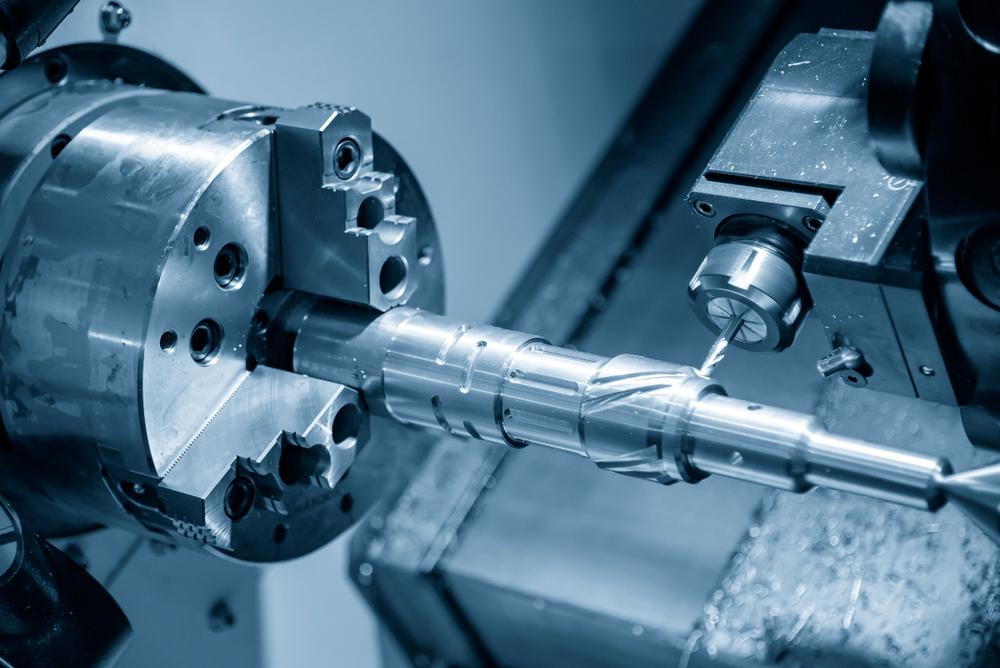

Токарная обработка деталей занимает центральное место в современном машиностроении, обеспечивая высокую точность и качество изготовления компонентов для различных отраслей промышленности. Этот процесс включает в себя широкий спектр технологий и подходов, адаптированных для работы с деталями различного размера, формы и сложности.

Для расчета стоимости токарных работ ЧПУ пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

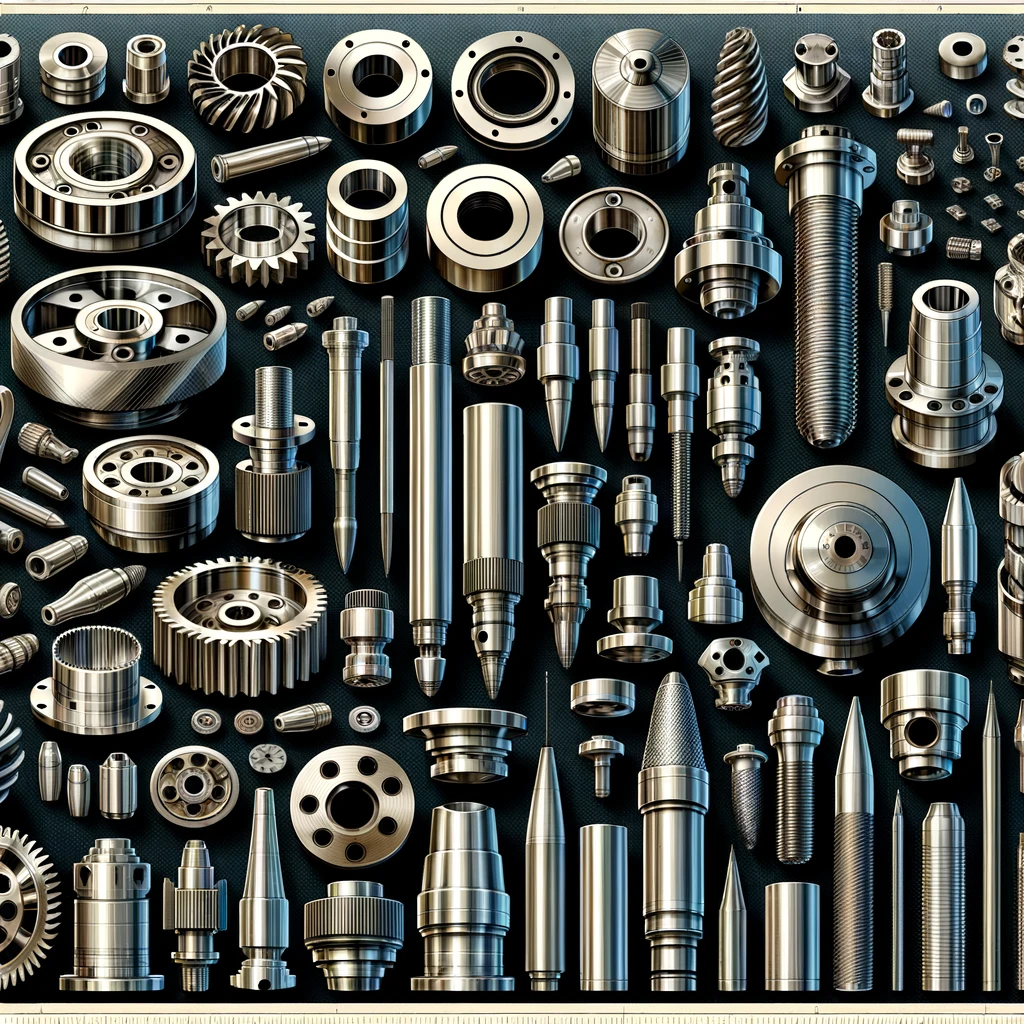

Виды деталей, изготавливаемых на токарном станке

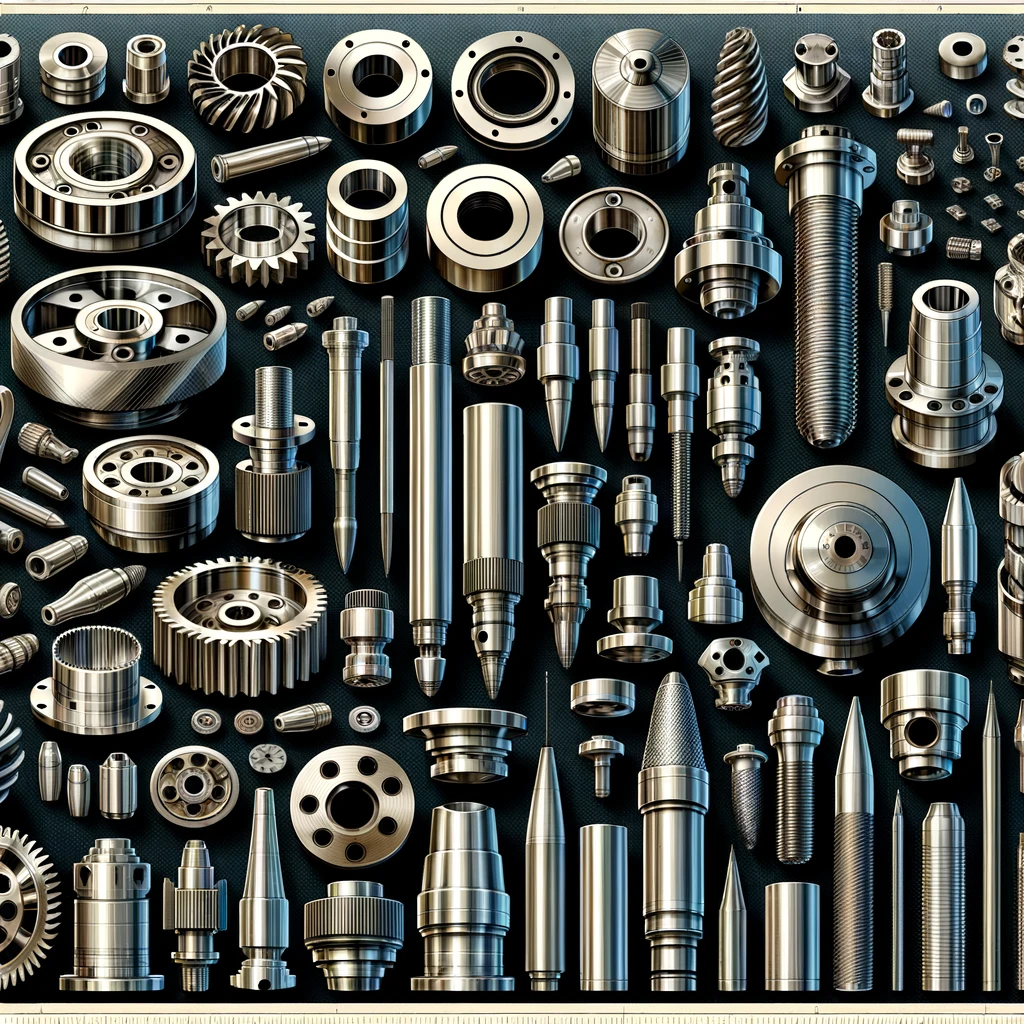

Токарные станки благодаря своей универсальности и точности позволяют производить широкий ассортимент деталей, используемых в разнообразных отраслях промышленности.

- Валы и оси: Одни из наиболее часто изготавливаемых деталей, применяемые в машиностроении, автомобильной промышленности и других областях.

- Фланцы: Незаменимы в трубопроводном транспорте, строительстве и машиностроении для обеспечения надежных соединений.

- Шестерни: Важный элемент в механизмах передачи движения, находит применение в автомобилях, часах и промышленном оборудовании.

- Колеса: Токарная обработка позволяет изготавливать колеса различного диаметра и конфигурации, используемые в разнообразных механизмах.

- Пули и втулки: Необходимы для обеспечения скольжения или крепления деталей в механизмах и конструкциях.

- Ролики и шкивы: Используются в системах передачи и подъемных механизмах.

- Тонкостенные цилиндры и корпуса: Применяются в авиационной, космической промышленности и производстве потребительских товаров.

- Конусы и упоры: Находят свое применение в различных видах техники, от бытовых приборов до промышленного оборудования.

- Резьбовые детали: Болты, винты, гайки – неотъемлемая часть соединительных конструкций во всех сферах техники.

- Сложные профили и формы: Благодаря возможностям ЧПУ, на токарных станках возможно производство деталей с высокой степенью сложности, включая асимметричные и многоуровневые изделия.

Каждый вид деталей требует индивидуального подхода к процессу обработки, выбору инструмента и определению оптимальных режимов резания. Токарная обработка позволяет достигать высокой точности и качества поверхности, что делает ее незаменимым методом в производстве множества компонентов.

Типы токарной обработки

Токарная обработка включает в себя множество различных операций, каждая из которых имеет свои особенности и применяется для получения конкретных геометрических форм и размеров деталей. Ниже перечислены основные виды токарной обработки с описанием их характеристик.

- Продольное точение. Обработка осуществляется путем продольного перемещения резца вдоль оси обрабатываемой детали. Используется для получения цилиндрических поверхностей, уменьшения диаметра деталей.

- Поперечное точение. Резец перемещается перпендикулярно оси детали, обеспечивая обработку торцов и создание плоских поверхностей. Применяется для формирования торцевых поверхностей, вытачивания пазов и уступов.

- Точение конусов. Достижение конической формы детали путем изменения угла перемещения резца относительно оси детали. Используется для создания конусов и уклонных поверхностей на деталях.

- Растачивание. Увеличение внутреннего диаметра отверстия или коррекция его формы. Применяется для обработки внутренних цилиндрических и конических поверхностей.

- Нарезание резьбы. Создание внутренней или наружной резьбы с помощью специализированного резца. Используется для изготовления винтов, болтов, гаек и других деталей с резьбовыми соединениями.

- Токарная обработка профилей. Получение деталей сложной формы путем движения резца по заранее заданной программе ЧПУ. Применяется для создания деталей со сложными контурами, включая камы, шлицы и другие нестандартные формы.

- Обработка тонкостенных деталей. Требует особой аккуратности и контроля вибрации из-за риска деформации детали. Используется для обработки корпусов, труб, колец и других тонкостенных компонентов.

- Токарная обработка длинных деталей. Обработка осуществляется с использованием поддерживающих устройств (центров, задних бабок) для предотвращения прогиба детали. Необходима для изготовления валов, шпинделей и других длинномерных деталей.

Обработка несплошных и крупногабаритных деталей

Несплошные детали и компоненты крупных размеров представляют особые требования к процессу токарной обработки. Особенности конструкции, такие как пустоты или выступы, требуют индивидуального подхода к выбору режимов резания и инструментов. Крупногабаритные детали могут вызывать дополнительные сложности из-за необходимости обеспечения их стабильного закрепления на токарном станке.

Для расчета стоимости токарных работ ЧПУ пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Специфика обработки деталей со смещенным центром

Специальное внимание требует токарная обработка деталей со смещенным центром, таких как кривошипы. Для эффективной обработки таких деталей применяются станки с увеличенными возможностями по настройке и калибровке, что позволяет достигать высокой точности при работе с асимметричными формами.

Технологический процесс обработки тонкостенных и длинных деталей

Тонкостенные и длинные детали представляют собой отдельную категорию из-за риска деформации в процессе обработки. Для минимизации этого риска используются специализированные подходы, включая поддержку детали с помощью задних бабок и применение минимальных сил резания. Технологический процесс должен быть тщательно спланирован с учетом всех особенностей детали, чтобы обеспечить ее целостность и точность размеров.

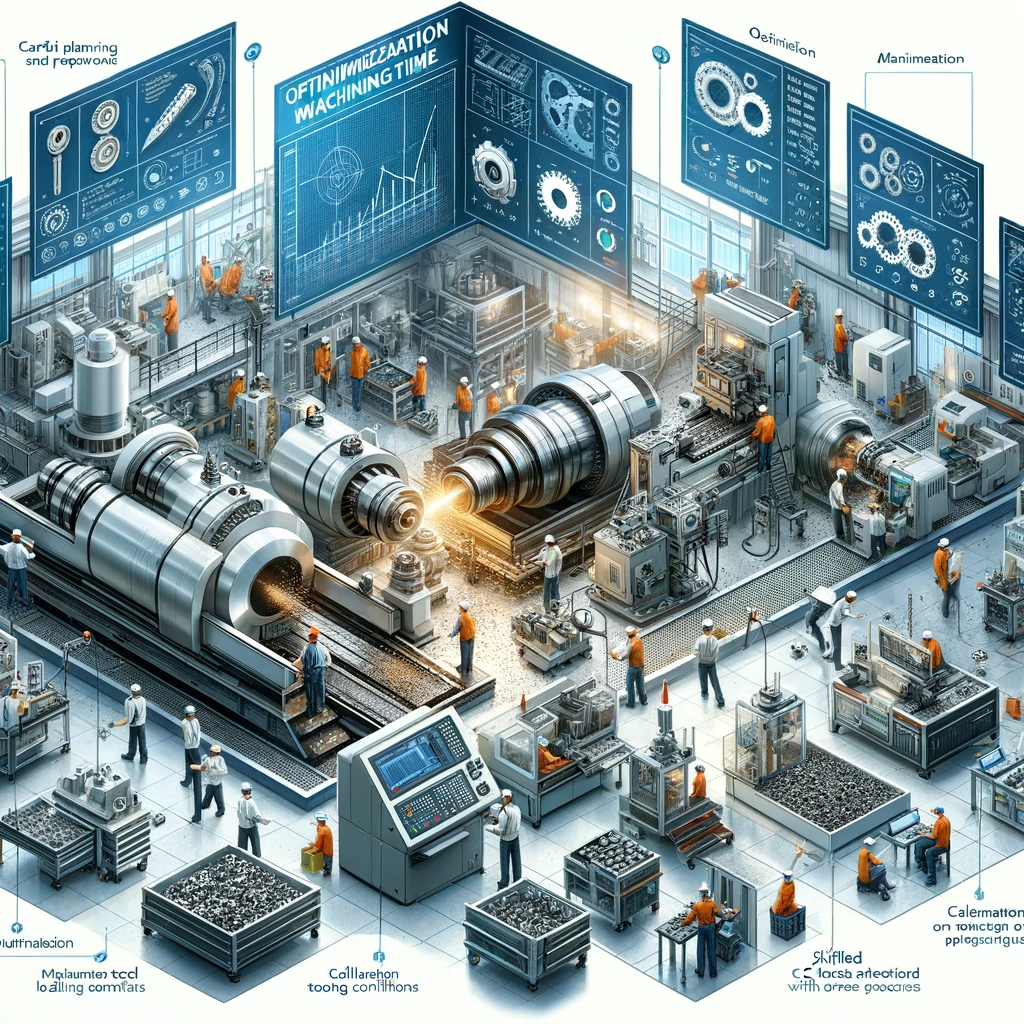

Оптимизация времени работ на токарных станках

Оптимизация времени при токарной обработке деталей – ключевой аспект повышения эффективности производственных процессов. Этот процесс включает в себя ряд стратегий и методик, направленных на сокращение затрат времени на обработку при сохранении или улучшении качества изготавливаемых деталей. Рассмотрим подробнее основные подходы к оптимизации времени обработки.

- Планирование и подготовка процесса.

- Тщательное планирование: эффективное планирование всех этапов обработки, начиная от подготовки инструментов и заканчивая финишной обработкой, позволяет избежать ненужных задержек.

- Выбор оптимального инструмента: применение инструментов, наиболее подходящих для конкретного типа обработки и материала заготовки, сокращает время резания и повышает качество поверхности.

- Оптимизация режимов резания.

- Расчет оптимальных режимов резания: аккуратный выбор скорости резания, подачи и глубины резания позволяет минимизировать время обработки без ущерба для качества.

- Использование технологий ЧПУ: программное управление позволяет точно и быстро настраивать режимы резания для каждой операции, сокращая время на перенастройку и уменьшая вероятность ошибок.

- Минимизация простоев.

- Автоматизация загрузки: использование автоматических податчиков и систем загрузки-выгрузки заготовок снижает время простоя и повышает общую производительность.

- Предотвращение износа инструмента: регулярная проверка и замена инструментов перед достижением критического износа предотвращают непредвиденные остановки станка.

- Улучшение квалификации операторов.

- Обучение персонала: квалифицированные операторы могут более эффективно управлять токарными станками, быстрее реагировать на возникающие проблемы и оптимизировать процесс обработки.

- Применение современного оборудования.

- Инвестиции в современные станки: современные токарные станки с ЧПУ обладают высокой скоростью обработки и точностью, что существенно сокращает время производства деталей.

- Комплексный подход к оптимизации.

- Непрерывный анализ и улучшение: регулярный анализ процессов обработки с целью выявления «узких мест» и последующее внедрение улучшений способствует дальнейшей оптимизации времени обработки.

Оптимизация времени при токарной обработке деталей требует комплексного подхода и непрерывных усилий со стороны всей производственной команды. Применение вышеуказанных стратегий позволяет не только сократить время обработки, но и повысить общую производительность, снизить затраты и улучшить качество конечной продукции.

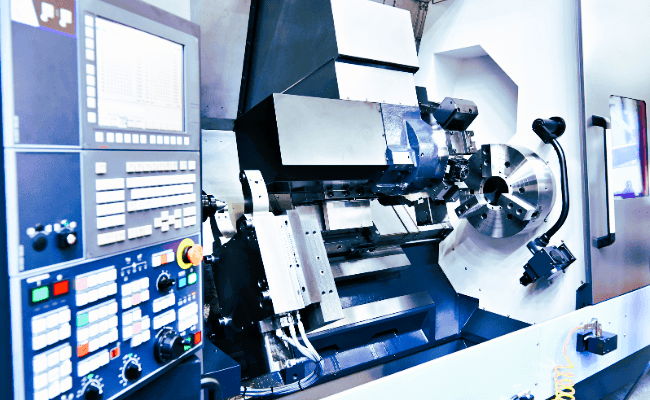

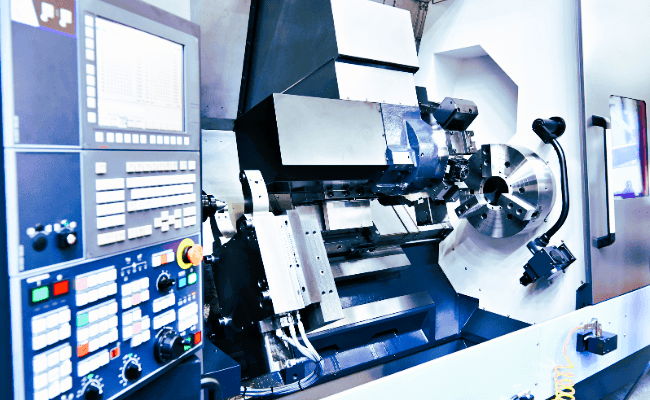

Токарная обработка ЧПУ: высокая точность и сложные формы

Токарная обработка на станках с ЧПУ (числовым программным управлением) предоставляет ряд значительных преимуществ для производства деталей, включая:

- Высокая точность обработки: позволяет достигать исключительной точности размеров и форм деталей, соответствующих строгим техническим требованиям.

- Сложные геометрические формы: обеспечивает возможность изготовления деталей со сложными контурами, включая асимметричные и многоуровневые профили, которые трудно или невозможно выполнить на обычных токарных станках.

- Автоматизация процесса: минимизирует человеческий фактор, снижая вероятность ошибок и повышая общую производительность процесса.

- Гибкость производства: быстрая перенастройка на изготовление новых изделий благодаря программному управлению, что существенно сокращает время между производственными циклами.

- Уменьшение отходов материала: точное управление процессом резания и минимизация ошибок ведет к более эффективному использованию материалов.

- Повышение качества поверхности: стабильность и точность движений инструмента на станках ЧПУ способствуют получению гладких и чистых поверхностей без дополнительной обработки.

- Экономия времени на производство: автоматизированные процессы и быстрая смена инструментов уменьшают общее время, необходимое для изготовления детали.

- Возможность интеграции с CAD/CAM системами: прямая передача проектов из компьютерных систем проектирования и изготовления в станок ЧПУ упрощает процесс изготовления и позволяет точно воспроизводить сложные дизайны.

Токарная обработка на станках ЧПУ открывает новые горизонты в производстве деталей, сочетая в себе высокую производительность, точность и гибкость. Это делает её незаменимым инструментом в современном машиностроении, способным удовлетворить потребности самых требовательных заказчиков.

Для расчета стоимости токарных работ ЧПУ пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

ООО «Токарная обработка» предлагает своим клиентам широкий спектр услуг в области токарной обработки деталей. Специалисты фирмы обладают высокой квалификацией и многолетним опытом в создании изделий различной сложности, начиная от стандартных валов и заканчивая сложными профилированными деталями. Использование современных токарных станков с ЧПУ позволяет предприятию гарантировать высокое качество и точность изготовления деталей в соответствии с требованиями заказчиков. Каждый проект рассматривается индивидуально, с тщательным подходом к планированию процесса обработки, выбору оптимальных режимов и инструментов, что обеспечивает максимальную эффективность производства. Организация гордится возможностью предоставлять услуги токарной обработки на заказ по чертежам, внося свой вклад в реализацию технически сложных и инновационных проектов своих клиентов.